Door repeterende fysieke handelingen ervaren medewerkers van de inpaklijn ergonomische klachten. Dit leidt tot ziekteverzuim en maakt het lastig om geschikt personeel te vinden voor deze werkzaamheden. Daarnaast was er voorheen direct contact met fijne vezels die irriterend zijn bij huidcontact.

Blue Engineering is gevraagd om een oplossing te bedenken om de inpaklijn te verbeteren waarbij direct huidcontact met de vezels vermeden wordt. De diversiteit en snelle aanvoer van producten, verschillende oriëntaties van dozen en de product (maat)toleranties maakte dit tot een uitdagende opdracht.

Van concept tot realisatie

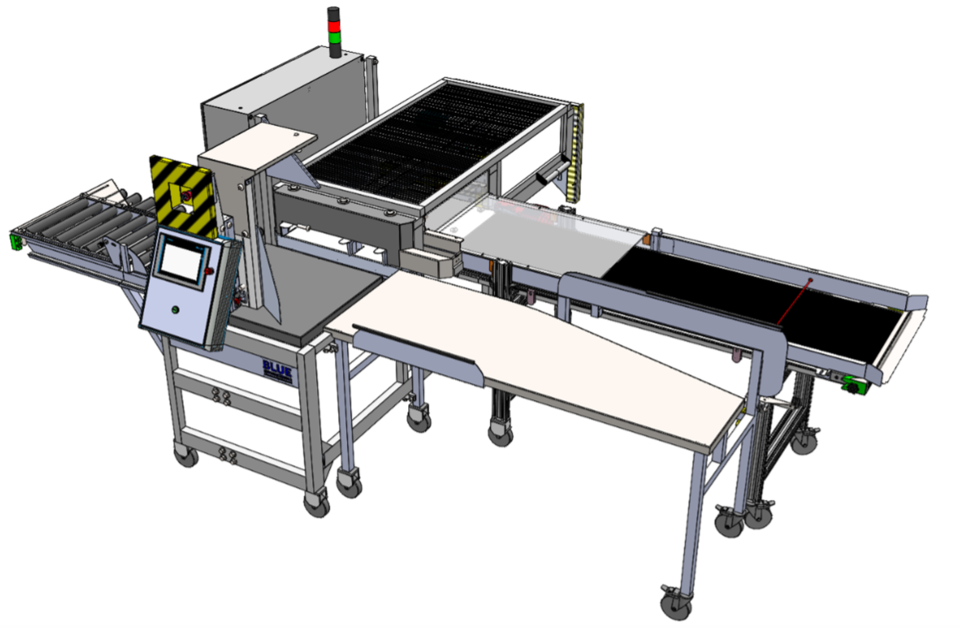

Blue Engineering heeft samen met de klant een oplossing gezocht in de vorm van een flexibele mechanisatie/automatisering van bovenstaande werkzaamheden. Door een vereenvoudiging van een eerste conceptontwerp waarbij het aantal actuatoren is geminimaliseerd, een directe aansturing met eigen besturing (Siemens 1500 PLC) en Servo drives (Siemens) is het mogelijk gemaakt de uitdagende cyclustijden te halen zonder een extreme slijtage en belasting aan de mechanica teweeg te brengen.

Vanwege de beperkte ruimte en agressieve omgeving (abrassieve vezels en steengruis) zijn er beproefde motionsystemen gekozen met zeer hoge IP-classificaties en is materiaalkeuze van slijtdelen in nauwe samenwerking met toeleveranciers gespecificeerd. Door een zelfstandig functionerend systeem uit te voeren én dit mobiel uit te voeren is deze ook nog op andere locaties in te zetten. Daarnaast is het in de beperkte ruimte mogelijk deze handmatig te verplaatsen voor onderhoud of reiniging aan achterliggende installaties.

Het eindresultaat is een compacte, mobiele machine met PLC besturing en HMI die eenvoudig koppelbaar is op de bestaande productielijn (request signalering). De machine is fool-proof instelbaar middels Poka yoke mechanische instellingen, ondersteund door sensor controle én een User interface (HMI) met uitgebreide stapsgewijze uitleg voor gebruik en omstellen middels een Siemens Touchpanel. Tevens worden de machine status, productie output en eventuele meldingen op dit HMI weergegeven. Ook is er voorzien in een extra inlogmogelijkheid voor de technische dienst met aangepaste bedieningsmogelijkheden voor deze tweede gebruikersgroep.

De mechanica is berekenend voor intensief gebruik voor een minimale levensduur van 10 jaar (m.u.v. slijtdelen). Slijtdelen en spare parts zijn gespecificeerd en er is een training voor de operators én onderhoudsdienst gegeven om zo een maximale up-time te kunnen bereiken.

De machine voldoet aan de laatste veiligheidsnormen en is door Blue Engineering CE gemarkeerd. Na een FAT is de machine bij de klant in bedrijf genomen en is een uitgebreide SAT doorlopen waarna de applicatie nu langere tijd operationeel is.

Omdat er géén perslucht wordt gebruikt maar elektro-mechanische aandrijvingen, zijn de machinekosten weliswaar initieel iets hoger maar is het energieverbruik van de machine erg laag. Perslucht gebruikt tot een factor 15 aan energie t.o.v. elektromechanische actuatoren. Gezien de lange en intensieve levensduur (tot 3 ploegendiensten) van de machine levert dit een grote besparing op, zowel economisch als ecologisch!

De bewegende onderdelen zijn middels generative design geoptimaliseerd voor hun toepassing, gericht op een minimaal gewicht. Deze onderdelen zijn middels laser sinteren 3D geprint en nu met een grotere toelaatbare versnelling en lagere belasting (en energie verbruik) tot gevolg. Door het gebruik van systeembouw elementen en zoveel mogelijk mono-materialen toe te passen zonder lijmverbindingen of coatings zijn 95% van alle componenten te scheiden en in te zetten voor hergebruik na de gebruiksfase van de machine.