Er is krapte op de arbeidsmarkt. Voor het eerst in lange tijd zijn er meer vacatures dan werkzoekenden. Toch blijft de behoefte voor het vergroten van productiecapaciteit voor veel bedrijven stijgen. Productiecapaciteit die vaak niet met huidige middelen of handmatige handelingen te realiseren is.

Zo bleek ook de robotarm van onze klant niet snel genoeg te zijn om de handelingen te kunnen uitvoeren en was de fysieke belasting voor de medewerkers bij het handmatig uitvoeren van de taak te belastend. Enerzijds vanwege de repeterende handeling en anderzijds vanwege het irriterende materiaal waarmee gewerkt moest worden. Zodoende werd de vraag bij ons neergelegd om een automatiseringsoplossing te bedenken bínnen de bestaande productielijn.

Met het ontwikkelen van deze oplossing werden we ook gevraagd naar de toekomst te kijken. Namelijk het automatiseren van de vervolgstappen in de productielijn, in dit geval het stapelen van pallets in diverse trayhoogtes en patronen. Hiermee wordt de hele productielijn vrijwel volledige autonoom gemaakt. Deze aanvulling is ontwikkeld als separate maar integrale automatiseringsoplossing.

Van concept tot realisatie

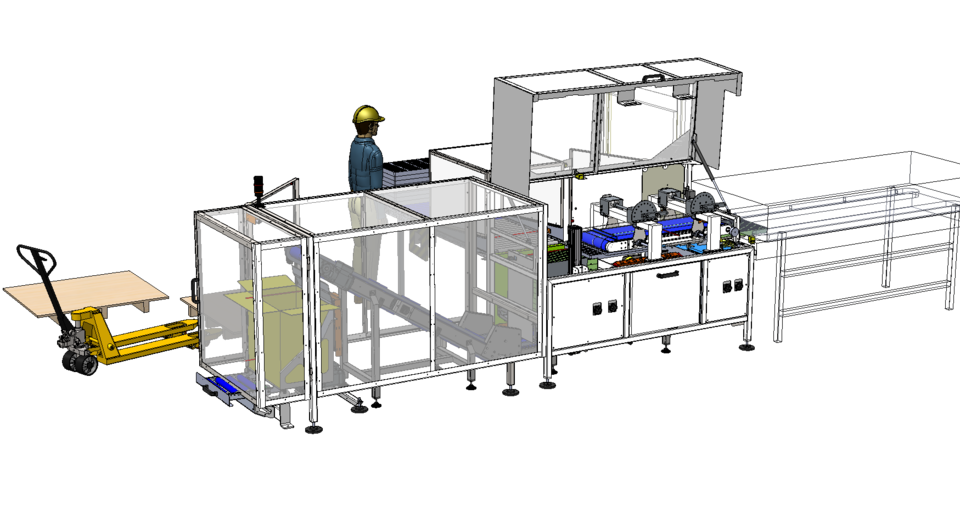

De uitdaging van dit project ligt in de diversiteit in trays en producten en de beschikbare ruimte. Ook diende de continuïteit van het volledige proces geborgd blijven waardoor er buffering en een bepaalde doorloopsnelheid vereist is. We hebben een complete turn-key oplossing ontwikkeld die voldoet aan al deze eisen. Van concept tot realisatie en implementatie, CE markering en afstelling binnen de huidige productielijn.

We hebben een ontwerp gemaakt met een lay-out waarmee er op twee lagen tegelijkertijd doorgang kan plaatsvinden. Op de bovenste laag worden de trays gestapeld en getransporteerd. En op de onderste laag wordt de handeling verricht; in dit geval het uitdrukken van kiempluggen. Deze opzet maakte het mogelijk om binnen de compacte afmetingen te blijven en tevens te voldoen aan de verhoogde productiecapaciteit.

Deze aanvulling op de productielijn werd volledig geïntegreerd met de bestaande lijn. Hiervoor is de centrale besturing uitgebreid, de software herschreven en is er een extra besturingskast geplaatst. De HMI en recepteninvoer werden afgestemd op de nieuwe uitbreidingen en de terugmeldingen, coderingen en veiligheidsvoorzieningen zijn volgens de gewenste bedrijfsstandaarden uitgevoerd.

De ruimte waarin de machine staat, is beperkt en agressief (droog stof en steengruis). Daarvoor hebben we beproefde motionsystemen gekozen met hoge IP classificaties en hebben we de materiaalkeuze van de slijtdelen in nauwe samenwerking met de toeleveranciers gespecificeerd.

Deze oplossing is binnen zeven maanden door ons ontwikkeld, opgebouwd, getest en geïmplementeerd bij de klant op locatie. Na implementatie hebben we een uitgebreide SAT uitgevoerd waarna de machine volledig operationeel is.

Repeterende handelingen kunnen zeer belastend zijn voor personeel. Ook het werken met irriterend materiaal heeft geen voorkeur. Deze automatisering neemt deze negatieve effecten op de gezondheid van de medewerkers weg.

In de industrie zijn aandrijfsystemen verantwoordelijk voor ongeveer 70% van het energieverbruik. Bij de ontwikkeling van deze machine hebben we daarom veelal gekozen voor synchroonmotoren. Deze zijn bij niet-continu bewegingen energiezuiniger dan a-synchroonmotoren. Bij toepassingen waarbij er wél continu-bewegingen zijn, hebben we bewust gekozen voor klasse IE3 energiezuinige a-synchroonmotoren (Ecodesign Directive: IE3 Premium rendement).