3D printen en additive manufacturing is de laatste jaren veel in het nieuws geweest als de ‘disruptieve’ technologie die onze wereld gaat veranderen. Inmiddels is 3D printen een gangbare productie methode bij het maken van gebitsprotheses, gebruiken architecten het voor maquettebouw en worden bijvoorbeeld gehoorapparaten en kunstheupen geprint. Echter blijft het aandeel van 3D printen in machineonderdelen relatief klein, waarom?

Binnen de productontwikkeling is 3D printen al decennia een gekende techniek voor het maken van prototypes, echter in de machinebouw lijken conventionelere technieken (CNC verspanen, laser snijden etc.) vaak de enige (veilige) keuze voor het maken van machine onderdelen.

Vermoedelijk komt dit door het imago dat 3D printen heeft; geprinte delen zouden fragiel en duur zijn. Echter de ontwikkeling van printtechnieken in de afgelopen jaren kunnen we deze oude vooroordelen al behoorlijk de kop indrukken. Daarnaast hebben marktwerking en automatiseringen 3D productiebedrijven waaronder Materialise, Shapeways en 3Dhubs teweeggebracht en daarmee de prijzen behoorlijk naar beneden gedrukt. Hierdoor is 3D printen een stuk toegankelijk geworden met kortere levertijden.

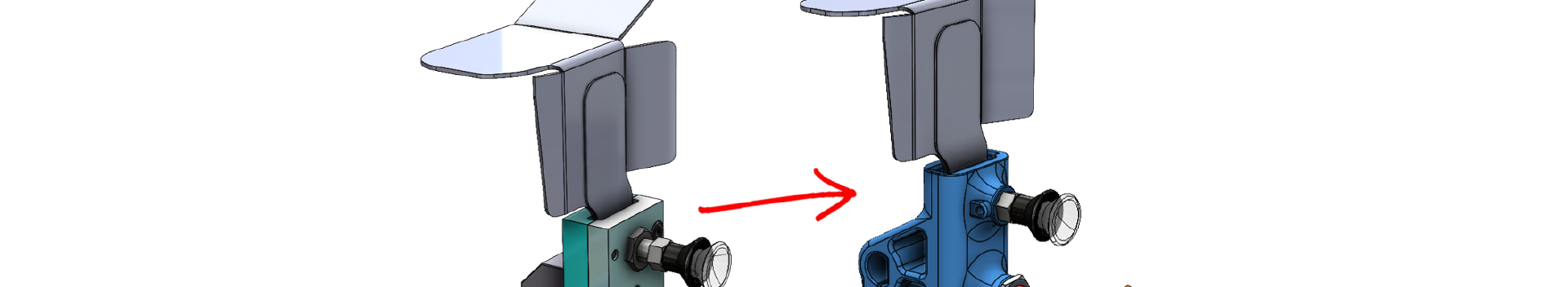

Blue Engineering gebruikt 3D printen veelvuldig in het ontwikkelproces om snel iteraties te kunnen maken. Dit doen we door middel van het maken en testen van eerste concepten met een desktop FDM 3D printer.

Daarnaast passen we 3D printen ook steeds meer toe in machines die we ontwikkelen. Een techniek als SLS of HP's MJF kan producten of onderdelen maken uit Nylon (PA12) die ongeveer 90% van de treksterkte van een gelijksoortig gefreesd nylon deel bevatten en ook zeer homogeen is van structuur.

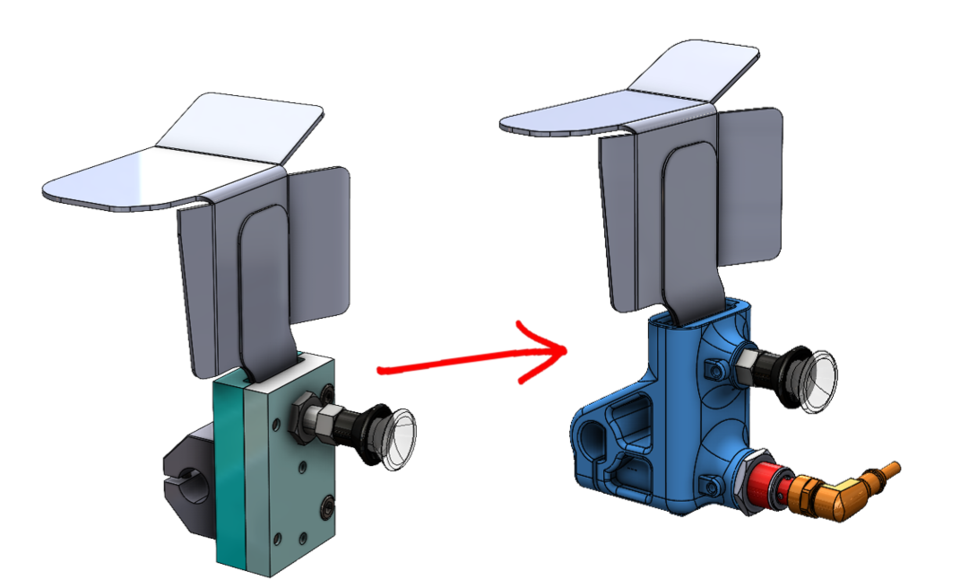

Omdat 3D printen enorme vormvrijheid geeft kan ieder deel volledig worden aangepast aan het gebruik of de belastingen die van toepassing zijn en zo kan materiaal zeer efficiënt ingezet worden (zie ook Generative Design). Tevens biedt deze vormvrijheid de mogelijkheid voor functie integratie zoals bijvoorbeeld scharnieren maar ook eenvoudige montage middels een directe schroefdraad in het machinedeel of middels standaard in te leggen (borg)moeren.

Slijtdelen zijn ook uitermate geschikt om in nylon te printen. Niet alleen vanwege de gunstige glij-eigenschappen maar ook vanwege de beschikbaarheid van deze techniek en levertijden. Diverse leveranciers kunnen SLS of MJF gesinterde nylon delen produceren met enkel als input een 3D file. Het is zelfs mogelijk om binnen 24 uur te kunnen leveren.

3D printen bespaart niet alleen in materiaal, levertijd en dus kosten maar ook in assemblagetijd. Zo moet je een kunststof (POM) machineonderdeel in losse onderdelen maken die je weer met bouten zou moeten assembleren. Onderdelen zouden ook nog eens los kunnen raken. Door dit onderdeel te printen bespaar je dus niet alleen op heel veel factoren ook voorkom issues door het onderdeel in één geheel te maken.

Whats next?

Minder risico en meer voordelen dus. Maar wat zijn nou de financiële en ecologische voordelen van 3D printen t.o.v. conventionele technieken? En kunnen we daar de Milieu Kosten Indicatoren voor uitrekenen? In het volgende artikel delen we onze bevindingen.